Дизельное топливо в домашних условиях. Как сделать проточный подогреватель дизельного топлива своими руками: основные виды

Рост цен на топливо будит в голове фантазии на тему, как было бы хорошо избавиться от «заправочной зависимости». Как вам, например, такой фантастический проект: заехал в болото, побуксовал и между делом собрал выделившийся метан в специальный баллон? Все, теперь можно обратно на асфальт – до следующего болота топлива хватит. Так бы и катался от топи до топи, подпитывая свой автомобиль газообразными продуктами гниения. Увы, все это лишь мечты. В свете вышесказанного возникает только один вопрос: любите ли вы японскую кухню?..

Так вот, судя по всему, фотограф Щуси Ямада к кухне своей родной страны Японии относится очень положительно. Да что там, не исключено, что он любит ее даже больше, чем болотный оффроуд. И именно поэтому, отправившись в автономное кругосветное путешествие на своей дизельной Toyota Land Cruiser 100, он прокладывал курс не между красивейшими болотами земного шара, а от одного японского ресторана к другому. И что в этом удивительного, спросите вы. А то, что в ресторанах Ямада-сан заправляет не только свой организм, но и… автомобиль! Да, при желании он, наверное, мог бы написать книгу о том, как в разных частях света представляют себе кулинарные традиции Страны восходящего солнца, но цель его путешествия несколько иная – Щуси Ямада тестирует в реальных условиях сконструированный им же автономный аппарат по выработке биодизельного топлива.

Все верно: японскому фотографу удалось собственноручно сконструировать и собрать работоспособную установку, производящую вполне пригодную для использования «солярку» из отработанного фритюрного масла. И что самое главное – все это хитрое устройство помещается в багажнике машины и не требует для своей работы ничего, кроме получаемого даром масла и некоторых недорогих химических компонентов, о которых чуть позже. В общем, в каком-то смысле практически вечный двигатель!.. При этом закон сохранения энергии остается нерушим: масло-то поступает в систему из ресторанных кухонь (то есть со стороны). Тем более что там (на кухнях) оно уже выполнило свою историческую миссию и в любом случае подлежит утилизации. Вот, стало быть, Ямада его и утилизирует…

Зря улыбаетесь – так, передвигаясь от ресторана к ресторану, японский путешественник уже почти полностью обогнул наш земной шарик, проделав почти тридцать тысяч километров (и это без учета морских переправ). Океаны логично разделили огромный путь на несколько этапов, каждый из которых Щуси проделывал с новой командой, в состав которой входят «старший помощник» и переводчик. Впрочем, благодаря языковым границам переводчики менялись даже чаще (на отрезке маршрута по странам СНГ капитана сопровождают японский фотограф Юсуке и преподавательница японского языка из Киргизии Назира).

Путь самурая

А начиналось все вот так: создав год назад работоспособную установку, Щуси Ямада первым делом «обкатал» ее в ближних поездках по окрестностям Токио. И лишь убедившись, что все работает как положено, изобретатель решился на «кругосветку». А поскольку он принял твердое решение, что будет заправлять свой автомобиль только на кухнях, то никакого жесткого графика заранее не намечалось – все зависело от того, сколько масла будет предоставлено путешественнику и где его будет проще собирать. Ну а на случай, если в каком-то месте достаточного количества фритюрной «отработки» вдруг сразу не окажется, Щуси придумал истинно японский выход: сидеть на месте и терпеливо ждать, пока оно наберется... При этом путешественник не просто собирался проехать «масляный круг почета вокруг планеты». В его планы входили встречи с журналистами и участие в тематических выставках (конечно, если таковые будут совпадать с графиком).

Первый этап этого «великого масляного путешествия» состоялся в декабре прошлого года. Он получился совсем коротким: от Токио до Нагои, где автомобиль погрузили в контейнер и отправили морем в Канаду. Дальнейший путь продолжился в феврале из Ванкувера. Стояла зима, и погода преподнесла первые неприятные сюрпризы: уже при легком минусе растительное масло начинало густеть, а на сильном морозе и вовсе застывало. Как следствие заправлять «маслоперегонный аппарат» приходилось в тепле, а при сборе масла впрок требовалось сразу же добавлять специальные присадки (в противном случае его невозможно было перелить из канистр в бак без предварительного разогрева).

В общем, на диком севере путешественники долго не задержались и вскоре очутились в ЛосАнджелесе. Ранней весной этот город был прекрасен и располагал к тому, чтобы побыть здесь подольше. Тем более что стало уже по-настоящему тепло, а множество ресторанов были готовы предоставить буквально неисчерпаемые запасы фритюрной «отработки». Но путешествие на то и путешествие, чтобы двигаться вперед. А потому перламутрово-зеленый Land Cruiser отправился наматывать североамериканские мили с запада на восток по южным штатам, а затем по восточному побережью. В конце апреля он добрался до Вашингтона. Собственно, в американской столице путь по Новому Свету и завершился – Toyota поплыла через Атлантику, чтобы в июне из Лиссабона стартовать на следующий этап.

Однако задержка в этом городе вышла несколько продолжительнее, чем предполагалась. Как ни странно, в португальской столице оказалось довольно трудно достать необходимое количество масла! Осложнял ситуацию и языковой барьер. А так как путешественники планировали сразу же отправиться через Средиземное море на юг, то по расчетам им требовалось не менее 400 л пищевой «отработки». В общем, сырье для топлива собирали по самым разным лиссабонским заведениям общепита больше недели. Зачем был нужен такой запас? Да просто потому, что в Африке этого продукта вообще не достать, а тем более бесплатно. Причина банальна – на Черном континенте жарят на одном и том же масле до тех пор, пока оно есть, а затем подливают новое и продолжают жарить дальше, считая «плановую замену» непозволительной причудой заевшихся белых. Даже в Марокко, наиболее европеизированной стране Северной Африки, пополнять запас топлива удавалось только в «Шератоне» и других отелях высшего класса.

Впрочем, эта проблема была не единственной, с которой столкнулись японские путешественники. Едва ли не большей неприятностью была изнуряющая жара Сахары. «Мы просто не привыкли к 50-градусной температуре, – рассказывает Щуси Ямада. – Впрочем, для переработки масла это был скорее плюс – требовалось меньше энергии на его нагрев». Но как бы то ни было, а в Африке японские путешественники решили не задерживаться и, сделав круг по Марокко, вернулись в Испанию продолжать европейское турне. Посетив по пути Италию и Францию, они переправились на Британские острова, поколесили там, вновь проехали по тоннелю под Ла-Маншем и затем через Германию, Чехию и Украину добрались до Москвы, где собственно мы с ними и встретились. В общей сложности с начала пробега «маслопотребляющая» Toyota накатала порядка двадцати тысяч километров.

Российская столица задержала путешественников на неделю с хвостиком. Здесь хоть и не Африка, но к маслу отечественный общепит традиционно относится бережно и зря ценный продукт на альтернативное топливо не переводит. Опытным путем Ямада выяснил, что крупный московский ресторан в неделю «производит» порядка пятидесяти литров отработанного масла. В общем, как и в Лиссабоне, собирать его пришлось с миру по нитке. Более того, зная, что в российской провинции с этим сырьем дело обстоит еще хуже, и когда случится полноценная заправка в следующий раз – никто точно предсказать не может, Щуси набрал в Москве порядка семисот литров и лишь после этого двинулся в дальнейший путь на восток. Добравшись до Уральских гор, путешественники забрали южнее, прокатились по степям Казахстана и затем вновь вернулись в Россию, после чего сделали еще одну длительную остановку в Новосибирске. Сейчас Щуси со своей командой направляется во Владивосток, чтобы оттуда доставить машину домой, в Японию.

Материальная часть

Автомобиль, на котором пустились в странствие японцы, ничем, кроме химической установки, расположенной в его багажнике, и измененного салона, не отличается от стандартной Toyota LC 100 с 4,2-литровой 24-клапанной рядной турбодизельной «шестеркой» 1HD-FTE под капотом. Причем сам двигатель никаким образом не переделывался. По словам Щуси, разницы в тяге или динамике автомобиля нет, и понять, что именно в данный момент сгорает в цилиндрах, можно только по запаху выхлопа (при работе на масле из выхлопной трубы тянет подгорелыми семечками). Расход топлива тоже остается стабильным – те же 12–14 л на «сотню», которые при неспешном равномерном движении по шоссе иногда удается снизить до десяти.

А теперь заглянем в салон автомобиля… Во втором ряду осталось только одно посадочное место – всю заднюю часть машины занимают химический реактор (в нем растительное масло превращается в полноценное дизельное топливо) и канистры с резервным сырьем, а также запасные расходные элементы. Тут же едет автономный дизель-генератор на тот случай, если на стоянке нет возможности запитать установку от стационарной сети. Важная особенность химической установки в том, что она может потреблять электричество и от городской электросети, и от дизель-генератора, и от бортовой сети автомобиля. Процесс может идти как во время стоянки, так и при движении машины и не требует особого внимания со стороны экипажа. Нагреватель потребляет до 2 кВт, остальные элементы системы – по 200–400 Вт. При этом установка остается энергетически и экономически выгодной даже при полностью автономном цикле без внешней электросети. Но бережливые японцы все-таки предпочитают питать свой реактор электричеством извне.

Химия и физика В принципе растительное масло (как и любой другой органический жир) могло бы быть полноценным горючим для дизельного двигателя и само по себе, если бы не высокая вязкость. А потому вся суть превращения этого продукта в моторное топливо сводится к одной простой вещи: понижению этой самой вязкости, что, однако, сделать не совсем просто.

Дело в том, что с точки зрения химии растительное масло – это смесь триглицеридов, то есть соединений сложных эфиров глицерина с одноосновными жирными кислотами. А поскольку именно глицерин придает маслу повышенную вязкость, то, стало быть, его надо каким-то образом оттуда удалить. Самый простой и дешевый способ, применяемый как в промышленном производстве биодизеля, так и в установке японского изобретателя – переэтерификация, то есть замещение глицерина спиртом. В данном случае спирт – метиловый. Он хотя и ядовит, но, во-первых, дешев, а во-вторых, с ним проще провести реакцию в походных условиях. При смешивании масла со спиртом и нагревании свыше 60 градусов (в присутствии щелочи как катализатора) образуется смесь метиловых эфиров, а глицерин выпадает в осадок. Именно эти метиловые эфиры и есть вожделенное биодизельное топливо.

Дело в том, что с точки зрения химии растительное масло – это смесь триглицеридов, то есть соединений сложных эфиров глицерина с одноосновными жирными кислотами. А поскольку именно глицерин придает маслу повышенную вязкость, то, стало быть, его надо каким-то образом оттуда удалить. Самый простой и дешевый способ, применяемый как в промышленном производстве биодизеля, так и в установке японского изобретателя – переэтерификация, то есть замещение глицерина спиртом. В данном случае спирт – метиловый. Он хотя и ядовит, но, во-первых, дешев, а во-вторых, с ним проще провести реакцию в походных условиях. При смешивании масла со спиртом и нагревании свыше 60 градусов (в присутствии щелочи как катализатора) образуется смесь метиловых эфиров, а глицерин выпадает в осадок. Именно эти метиловые эфиры и есть вожделенное биодизельное топливо.

Баки для исходных компонентов Щуси расположил в правой части своей установки: первый, на 100 литров, для отработанного фритюрного масла, а второй, на 20 литров, – для метанола (именно в пропорции 5:1 необходимо смешивать эти вещества для правильного прохождения реакции). Однако сразу преобразовать такие объемы не позволяет дефицит места в багажнике. Поэтому главный резервуар, в котором проходит химическая реакция, имеет объем всего 40 л, а все исходное сырье, включая и катализатор из отдельной емкости, поступает в него автоматически в правильном соотношении. После полуторачасового нагревания и шестичасового охлаждения смесь разделяется на биодизель и глицерин (последнего на выходе получается столько же, сколько метанола на входе).

После чего глицерин как более тяжелое вещество опускается вниз и затем просто сливается в отдельную емкость. В промышленном производстве глицерин обычно собирают, очищают, а затем используют в качестве сырья для химической и косметической промышленности. Однако в условиях дальнего путешествия это нерационально. Поэтому изобретатель утилизирует глицерин оригинальным и безопасным для природы способом: в отдельной емкости его перерабатывают специальные бактерии, дающие на выходе подобие гумуса, который можно уже просто высыпать на землю. Но на этом процесс получения биодизельного топлива не заканчивается. Полученную смесь метиловых эфиров требуется дополнительно очистить – в ней все еще присутствуют остатки глицерина, мыло (образуется попутно в процессе реакции из-за случайного, но неизбежного попадания в систему воды) и другие примеси. Основной промышленный способ разделения «мух и котлет» на сегодняшний день – многократная промывка большим количеством воды с последующей фильтрацией и осушением.

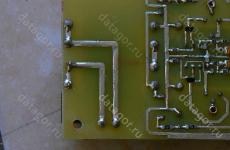

Однако поскольку эта технология совершенно неприемлема для портативной автомобильной установки, японскому изобретателю пришлось немало поработать, создавая систему сухой фильтрации. Результат его трудов занимает в багажнике Toyota все пространство слева от главного резервуара. Здесь полуфабрикат биотоплива попадает сначала в специальную центрифугу, а затем проходит через систему из четырех фильтров со специальным сорбентом, задерживающим все лишние остатки (комплекта картриджей для этого устройства хватает на 10 тыс. км). Только после этого метиловые эфиры можно считать достаточно чистыми для того, чтобы заливать их в бак автомобиля. Вы спросите, во сколько же обходится полученное таким образом дизельное топливо? По предварительным подсчетам Щуси, при бесплатном масле литр топлива обходится примерно в 50 американских центов. Но это без учета амортизации самой установки по производству биодизеля…

РАБОТА ЕЩЕ НЕ ЗАКОНЧЕНА

РАБОТА ЕЩЕ НЕ ЗАКОНЧЕНА

О биодизельном топливе впервые я узнал три года назад. В первый раз проехал на нем 500 км, никакой разницы в поведении машины по сравнению с соляркой не заметил и решил, что можно рискнуть на марафонскую дистанцию. Например, пересечь всю Японию с севера на юг, используя только биотопливо. Сказано – сделано. Правда, тогда я не вырабатывал горючее самостоятельно, а заправлялся на стационарных колонках. Зная, что в Европе биодизель очень популярен, я решил отправиться туда и два года назад совершил вояж по десяти странам Европы. Однако использовать один лишь растительный дизель в тот раз у меня не получилось. В Испании, например, биотопливных заправок практически не было, а во Франции под маркой «биодизель» продавалось топливо не чисто растительного происхождения, а в смеси с обычным дизельным. Тогда у меня впервые мелькнула мысль об автономной установке по производству биодизеля, ведь во многих местах, к примеру в России, Америке, Африке, его нет вообще. Поэтому для путешествия по всему миру на биотопливе необходим автономный компактный аппарат по его производству. Единственная сложность – промышленность такие установки не выпускает. Но раньше, чем я задумался о создании такой установки, одна из японских раллийных команд предложила мне место пилота на «Дакаре-2007». Я согласился, предложив в ответ использовать растительный дизель в качестве горючего для «боевой» машины. Тема биотоплива для спортивных моторов была диковинкой, но после некоторых раздумий они согласились. В результате одной из наших техничек на «Дакаре» была цистерна с биодизелем из Европы. Гонку я провел отлично, без единой проблемы с двигателем, и сумел подняться на «бронзовую ступень» пьедестала в дизельном зачете. После «Дакара» я принялся за автономную топливную установку, и через 10 месяцев этот аппарат был готов. Работа оказалась нелегкой. Мне не хватало специальных знаний, поэтому я общался со многими специалистами в области химического машиностроения по всему миру. Изучал теорию, строил тестовые образцы оборудования, проверял их. Проблема была в том, что практически все подобные современные устройства используют в процессе очистки топлива большое количество воды. В автомобиле просто нет для него места, поэтому мне пришлось самому разрабатывать систему сухой очистки (до меня подобными изысканиями занимались в мире всего несколько человек). Так получилась компактная установка, которая помещается в багажник. Но работа еще не закончена. Это экспериментальный прототип, который я продолжаю совершенствовать по ходу поездки.

Глобальная проблема

Понятно, что своим пробегом японец пытается привлечь внимание общественности к необходимости замены традиционного топлива произведенным из возобновляемых ресурсов. Слов нет, это правильная и, я бы даже сказал, благородная идея. Но есть несколько нюансов. Для начала прикиньте в уме, сколько отработанного масла потребуется для того, чтобы бесперебойно заправлять дизельные автомобили хотя бы одного города, и справятся ли с такой задачей все вместе взятые рестораны этого населенного пункта? Опыт биотопливного пробега показал, что даже если будет налажен централизованный сбор и переработка фритюрного масла, общепит сможет удовлетворить лишь мизерную часть потребности в «сырье». В общем, капля в море. Впрочем, это еще совсем не повод не заниматься переработкой кухонных отходов. Другое дело, что эту самую «каплю» придется чем-то дополнять.

И тут возникает еще больше вопросов. Дело в том, что биотопливные темы в мире поднимаются с середины 70-х (то есть со времен первого нефтяного кризиса). Уже тогда были обозначены два перспективных направления: использование этилового спирта вместо бензина и растительного масла вместо дизельного топлива. Впереди планеты всей тогда оказалась Бразилия, очень быстро наладившая производство топливного этанола из сахарного тростника и с завидной оперативностью переоснастившая свой автопарк для езды на спирте (как в этой стране обошли «традиционную российскую проблему», история умалчивает). Когда же нефть вновь подешевела, бразильские автомобили с легкостью перешли на двойное «питание», и теперь охотно потребляют смесь бензина и этанола.

В Европе биотопливом начали активно заниматься с 1992 года, и в отдельных странах (например, в Германии) к сегодняшнему дню эти разработки достигли заметных высот. Вообще же нужно сказать, что в Старом Свете приоритетным направлением было признано производство биодизеля из растительного масла. Более того, в 2007 году здесь было изготовлено (по данным Global Petroleum Club) 5713 миллионов литров биотоплива.

Но тут забили тревогу экологи. Казалось бы, им-то, наоборот, радоваться надо: в отличие от минерального топлива биологическое дает более чистый выхлоп и не загрязняет почву и воду при попадании в них (не говоря уже о сохранении невосполнимых ископаемых ресурсов). Но все оказалось сложнее. Наиболее энергетически выгодный биодизель получается из пальмового масла, которое дает масличная пальма, произрастающая главным образом в Юго-Восточной Азии (именно из такого масла производится львиная доля биодизельного топлива во всем мире). Разумеется, столь выгодную и перспективную культуру в последние годы стали выращивать все активнее, расширяя посадочные площади за счет окружающего леса. И тут обнаружился весьма неприятный побочный эффект. Экологическая угроза от вырубки дождевых тропических лесов, которые активно поглощают углекислый газ и тем самым снижают парниковый эффект на нашей планете, на деле оказалась гораздо страшнее, чем вред от выхлопных газов всех транспортных и промышленных дизелей, работающих на традиционном топливе... В общем, тупик.

Другие же масличные культуры, наиболее перспективной из которых в европейском климате считается рапс, гораздо менее выгодны как с энергетической, так и с экономической точки зрения. Судите сами: с гектара посадок масличной пальмы можно получить до 5950 л масла, а с гектара рапсового поля – до 1190 л. К слову, тот же подсолнечник дает всего 952 л. Как следствие для полного замещения минерального топлива рапсовым потребуется многократное увеличение пахотных площадей. Плюс повышение урожайности путем внесения большего количества химических удобрений, а также генной модификации растений. В общем, тоже путь с весьма туманной экологической перспективой. Не случайно же, по данным экспертов Международного социально-экологического союза, без вреда для природы из масличных растений в мире можно производить не более 20% требуемого дизельного топлива. При этом по их же подсчетам в России, где сельское хозяйство во многих регионах находится в запустении (в том числе и изза высоких цен на горючее), крестьяне без ущерба для природы и производства пищевых культур могли бы сами обеспечивать себя дешевым биотопливом. Что ж, уже хорошо.

А что в этой ситуации делать горожанам, да и вообще – что делать? Однозначного ответа на этот вопрос на сегодняшний день просто нет. Перейти всем миром по примеру Бразилии на этанол проблематично – дешевый сахарный тростник растет далеко не везде. Гнать технический спирт из более дорогого зерна чревато еще большим увеличением цен на зерно, в том числе и продовольственное. С точки зрения экспертовэкологов, лучшим решением этой проблемы стал бы гидролизный спирт из отходов деревообработки (попросту говоря, опилок) и другой бросовой биомассы, содержащей целлюлозу. Но тут, по крайней мере в нашей стране, хватает сложностей юридического плана: существующие на сегодняшний день акцизы уничтожают идею в зародыше.

А что касается дизельного топлива, то здесь наиболее перспективный источник сырья – маслосодержащие водоросли (правда, технология все еще находится в начальной стадии разработки). Также существует еще одна потенциально интересная инновация, предложенная в 2005 году немецким фермером и изобретателем Кристианом Кохом, применяя которую можно превратить в солярку практически любые органические и пластиковые отходы, попутно решая проблему утилизации бытового мусора. Впрочем, все это темы для отдельных материалов. Развитие науки не стоит на месте, а значит, у нас еще будет повод вернуться к этой важной для всех проблеме.

А что касается дизельного топлива, то здесь наиболее перспективный источник сырья – маслосодержащие водоросли (правда, технология все еще находится в начальной стадии разработки). Также существует еще одна потенциально интересная инновация, предложенная в 2005 году немецким фермером и изобретателем Кристианом Кохом, применяя которую можно превратить в солярку практически любые органические и пластиковые отходы, попутно решая проблему утилизации бытового мусора. Впрочем, все это темы для отдельных материалов. Развитие науки не стоит на месте, а значит, у нас еще будет повод вернуться к этой важной для всех проблеме.

текст: Евгений КОНСТАНТИНОВ

фото: Евгений КОНСТАНТИНОВ

из архива Щуси ЯМАДЫ

Россия занимает лидирующие позиции на мировом нефтяном рынке, и, казалось, априори у наших фермеров не должно быть проблем с топливом для посевной или страды. Определенные усилия прилагает для этого и правительство, обязывающее нефтяные компании продавать топливо крестьянам во время посевной с 10%-дисконтом. И всё же многие земледельцы топливный вопрос называют самой главной головной болью.

«В действительности всё не так, как пишут в газетах, - рассказывает Макар Гаврилов из донской глубинки, - не до конца погашенные прошлогодние кредиты, как застарелые болячки, не дают встать в полный рост. Очень трудно рассчитывать на новые ссуды. То, что банкиры дают, иначе, как кабалой не назовёшь. Можно взять солярку в долг у коммерсантов под будущий урожай, но с дисконтом процентов тридцать, а то и пятьдесят. Вот и разоряются мужики. Было бы дешёвое дизтопливо , многие бы выжили».

Такое положение дел толкает некоторых умельцев искать выход в биотопливе , хотя бы для того, чтобы не зависеть от превратностей национальной экономики. В принципе - правильное решение, считает Гаврилов: «сам вырастил биомассу, сам переработал её в топливо, и гуд бай, банкиры и нефтяники».

Калейдоскоп фактов

Мало кто знает, что еще в 1900 году сам Рудольф Дизель озвучил идею синтезировать дизельное топливо из арахисового масла, и даже реализовал эту идею на опытном образце. Во время второй мировой войны немцы из древесных опилок получили «синтегаз» для дизельных моторов. А в Бразилии этой проблемой озаботились на самом высоком уровне и даже приняли специальную программу. В 2005 году из 36,3 миллиардов литров мирового производства биоэтанола (заменителя бензина) на её долю пришлось чуть меньше половины.

Но это только - цветочки. Настоящий бум ожидается в секторе производства биологического дизельного топлива. По прогнозу Организации экономического сотрудничества и развития и Организации ООН по продовольствию и сельскому хозяйству, его объем в ближайшие пять лет удвоится и достигнет 24 миллиардов литров.

В России ситуация несколько иная. Национальная культура пития - точнее, её отсутствие - заставляет власти скептически смотреть на производство биоэтанола . К примеру, акциз на спирт в 25 рублей сводит на «нет» всё потуги самогонщиков биоэтанола. Остаётся только одно - производство дизельного биотоплива.

Brassica napus, по-русски рапс

В последние годы всё чаще говорят о рапсе - о растении, несправедливо позабытом. Крестьяне предпочитают выращивать пшеницу, подсолнух, гречку, реже - горох, свеклу, картофель, а рапс - нет. Впрочем, агротехнические пристрастия и экономическая целесообразность - вопрос почти интимный, и каждый выращивает то, что считает нужным. Но с точки зрения производства биодизеля, рапс в России является почти идеальным растением, хотя бы потому, что в его семенах содержится до 50% жира, так необходимого для синтеза топлива.

Его можно выращивать на землях, отданных под зеленый пар, поскольку рапс способствует увеличению урожайности культур, которые следуют за ним в севообороте. С гектара можно собрать до трех тонн рапсовых семян, из которых можно получить тонну солярки, и до 30 тонн зеленной массы - для нужд животноводства.

«Нельзя сказать, что рапс - неприхотливая культура, - говорит Макар Гаврилов, - убирать его хлопотно, но он неплохой медонос. Скажу так, что рапс становиться очень интересен тем, кто хочет сделать из него солярку. И коровки накормлены, и земля вроде бы под паром, и пчелы рядышком, и топливо дармовое».

Вначале надо попробовать

Считает земледелец Иван Подопригора из воронежской области. Его племянник Андрей, студент-химик из Новочеркасского технического университета, посоветовал дяде получить солярку из рапсового масла. «Дело - не хитрое, - рассказывает о своем первом опыте Подопригора, - хотя и требует сноровки».

Далее фермер рассказал о первом опыте. Андрей привез немного каустической соды, попросил двести грамм чистого спирта, который в дальнейшем посоветовал заменить дешевым метанолом, и литр рапсового масла. Андрей быстро отмерил 5 грамм соды, чтобы та не набрала воды из атмосферы. Затем в стеклянную двухлитровую бутыль, с завинчивающейся крышкой, налил спирт и высыпал в неё соду. Тщательно перемещал, и полученную жидкость, так называемый метоксид, влил в масло, нагретое до 55 градусов. Для этого студент использовал трехлитровый стеклянный баллон, плотно закрытый крышкой, с отверстием для блендера. Смешивал при низких оборотах в течение 20 минут, затем час выдерживал при 55 градусов, и сутки отстаивал при обычной температуре. Внизу банки собрался глицерин, а желтоватая жидкость над ней, оказывается, и есть дизтопливо, которое необходимо отфильтровывать.

Качество такого топлива зависит, прежде всего, от чистоты каустической соды, которая очень быстро поглощает воду и качества фильтрации. Зимой полученную жидкость можно вынести на улицу. Чем ниже температура, тем гуще становится глицерин, и тем чище дизельное топливо.

«Честно говоря, я сомневался, - вспоминает Иван Подопригора, - отвез знакомым экспертам, проверяющим на качество бензин и дизельное топливо и попросил оценить новинку. Парни сказали: «гуд».

Оборудование для биотоплива и затраты на производство

Оборудования для производства биотоплива можно сделать самому из нержавеющей стали, можно и купить. Собственно говоря, нужно изготовить два сообщающихся смесителя: первый - для получения метоксида; второй, с подогревом, - для производства биодизеля . Также потребуются простенький дозатор для соды, мерная емкость для метанола и фильтры.

Второй смеситель желательно сделать съемным, или на тележке, чтобы после отстаивания вынести или выкатить на улицу, на мороз. Технология и схемы производства, также как и расчет оборудования, можно найти в интернете или в специальной литературе.

Вообще же специалисты приводят разные пропорции, но сходятся в том, что для получения одной тысячи литров дизтоплива потребуется тонна рапсового масла, сто десять литров метанола марки «А» (ГОСТ 2222-95) и десять килограмм каустической соды (ГОСТ 24363-80). При этом метанол на рынке продается от 7 рублей за литр, а каустическая сода - порядка 80 рублей за килограмм.

Итого получаем, что сырье для получения тонны солярки таким методом обходится в 1600 рублей при наличии своего рапсового масла. Для сравнения, тонна дизтоплива на АЗС обойдется не менее чем в 23 тысяч рублей. Кстати, вместо метанола можно использовать спирт, также собственного производства.

«В любом случае - выгодно, - считает Иван Подопригора, - и если у вас получится, вы можете смело сказать: «я сам себе нефтяник».

***

Идея, конечно, заманчивая. Но специалисты предупреждают об аккуратной работе с метанолом и каустической содой. Хотя сам процесс синтеза не является опасным, так как не требует работы под давлением и высоких температур. Так что дерзайте, но не забывайте о специальных анализаторах качества топлива, иначе рискуете произвести некачественное горючее, которое "убьет" двигатели.

Александр Ситников

Для создания топлива не всегда необходима только нефть – для этого можно использовать и газ. В зависимости от того, какой вид горючей смеси вы хотите получить, вам понадобится не только заранее приобрести основные ингредиенты, а и необходимый аппарат, а также побеспокоиться о технологии, которая применима в домашних условиях и сможет обеспечить создание из нефти или газа – дизельного или другого вида топлива.

Как это правильно сделать и что понадобится для того, чтобы образование бензина было максимально приближено к норме – все это требует основных знаний и наличия требуемых ингредиентов.

При изготовлении бензина, прежде всего, понадобятся емкости и, для организации самого производства этого вида топлива может пригодиться:

- нефть;

- резиновые отходы;

- газ (бытовой).

Эти основы помогут из газа или просто из резиновых отходов, приготовить топливо, по своим качествам приближенное к бензину. Сам процесс этого преобразования из газа или резиновых покрышек, можно просмотреть на видео, где подробно указано, что в домашних условиях можно приготовить и, какая установка для этого понадобится.

Для приготовления бензина лучше всего использовать газ!

Доступ к бытовому газу более реален, чем солидные скопления резиновых отходов или покрышек, хоть и последние не стоит исключать, если для вас потребление газа ограничено или полностью отсутствует. В качестве такого бензина будет получен метанол. В чистом виде его принято применять для заправки гоночного авто. Представляя категорию самого высокооктанового бензина, изготавливаемого из газа, его можно использовать и при заправке гоночных мотоциклов и другой техники.

Для получения нефти понадобится компактный аппарат, который достаточно прост в изготовлении и на практике поможет быстро приготовить для производства дизельного топлива наиболее функциональное устройство, которое можно использовать в системе. Достаточно будет изучить схему, чтобы по видео выполнить это устройство и можно будет обеспечить производство с производительностью 3 литра в час. Такое готовое топливо установка может произвести из газа, где потребуется вода и наличие условий – то есть соблюдение температурного режима. Здесь не понадобятся какие-то специальные детали или узлы – все предельно просто в домашних условиях, а наличие газа и катализаторов – обеспечат требуемый режим и возможность изготовить необходимый объем этого горючего.

Какой аппарат понадобится для изготовления бензина?

Для производства горючего лучше всего заранее обзавестись специальной инструкцией или руководством – тогда все виды топлива можно будет приготовить в полном соответствии с технологическим процессом.

Будет не лишним просмотреть видео с подробным и пошаговым инструктажем по:

- изготовлению установки для производства бензина;

- подбору всех ингредиентов;

- обеспечению нужного теплового режима;

- подготовке к работе катализаторов.

На основе газа можно запустить аппарат, где водопроводную воду подключают к «входу» такой установки и обеспечивают ее прохождение двумя потоками. Для одного потока здесь имеется направление через специальный краник и предусмотренное отверстие, где вход обеспечивает перемещение в смеситель. Для второго потока, чтобы получить топливо не из нефти, а газа – создан вход через другой краник, а также отверстие, где направляется все в специальный холодильник. При этом перемещаясь сквозь него, вода, охлаждаясь, обеспечивает синтез газа и образует конденсаты бензина. Для этого топлива предусмотрен специальный выход через специальное отверстие, где получение бензина укажет на высокое качество готовой горючей смеси.

В специальном реакторе и произойдет синтез газа, где температуру определяют порядка 500 градусов. При условиях, когда подачу природного бытового газа обеспечат с помощью подключения к трубопроводу, прямо со «входа» газ попадает в специальный смеситель. Это обеспечивает специальное отверстие, благодаря которому, газ смешивается с парами воды, и происходит быстрый нагрев всей смеси с помощью горелки. Здесь температура ограничена всего 120 0С.

После этого, прямо из специальной камеры, которая представляет своеобразный смеситель, полученная смесь проходит сквозь отверстие и при этом нагревает смесь подаваемого газа, где водяной пар перемещается сквозь отверстие и попадает в камеру реактора.

Для получения топлива в этом реакторе специально предусмотрено заполнение камеры специальным видом катализатора. Это позволяет из газа приготовить специальную смесь, которая идентична бензину, но при этом намного эффективнее его и более востребована. Сам катализатор состоит из никеля – это составляет приблизительно ¼ от всего объема камеры. А остальные ¾ — это алюминий.

Для такого устройства, алюминий подается в качестве отходов. Для этого может задействоваться не только стружка, но ингредиенты, которые представлены в виде зерна. Этот аппарат стоит загружать алюминием в качестве популярной промышленной марки, которая имеет соответствующую маркировку ГИАЛ-16.

Нефть – это смесь многих углеводородов, от самых легких до гудрона и асфальтенов. При разделении на фракции из нефти получают все виды дизельного топлива.

Нефтеперерабатывающий завод где-то в России…

Прежде чем оказаться в топливном баке автомашины, трактора или танкера, нефти предстоит пройти сложную первую стадию нефтепереработки , в результате которой и получается лучшее по многим показателям топливо.

Переработка происходит в ректификационных колоннах – там нагретая до высоких температур нефть выделяет определенные, требуемые для получения заданного продукта фракции. Например, для получения дизельного топлива требуется температура от 180 до 360 °С. Этот этап производственной технологии – самый легкий, недорогой и быстрый, но обеспечивает самый низкий уровень выхода дизтоплива – не более 22-25%. Другим, более тяжелым углеводородным фракциям требуется дальнейшая переработка крекинг-процессом, на выходе которого и получаются компоненты, предназначенные для сгорания в цилиндрах дизельного двигателя.

Известно несколько типов крекинг-процесса : термический, ведущийся без катализаторов, гидрокрекинг, в течение которого нефтесырьё взаимодействует с водородом, содержащимся в реакторе, а также каталитический, где ускорителями процесса служат такие металлы, как железо, никель, иногда губчатая платина. Это сложный, энергоемкий, но необходимый этап, увеличивающий выход легких компонентов топлива до 70-80% объема исходного сырья.

Далее полуфабрикаты дизтоплива требуется очистить от серы и прочих примесей , для чего нефтепродукты подвергают гидрокрекингу. В процессе взаимодействия с водородом, имеющим высокую химическую активность, при высокой температуре и давлении образуются сернистые и другие соединения, которые далее удаляются из реактора. Очистка от серы стоит дорого, расходы на неё часто превышают 50% стоимости выработки дизтоплива. Расходы еще более увеличиваются, если сырьем оказываются наиболее распространенные сегодня сорта высокосернистой нефти. Финальный этап очистки дизельного топлива от примесей – щелочная очистка при помощи раствора едкого натра, удаляющая органические кислоты и сернистые соединения.

Если готовое топливо не будет подвержено высоким требованиям или приданию специфических свойств, то далее следует завершающий этап получения дизтоплива – смешение (компаундирование) . Продукты крекинга и прямой нефтепереработки смешиваются в требуемых пропорциях исходя из допустимого содержания серы, обогащаются всевозможными присадками. Пусть это и кажется простым, но смешение – долгий и дорогостоящий процесс. Сложносоставные топлива, имеющие десятки присадочных компонентов, требуют в ходе процесса, множества химанализов, строгого соблюдения параметров и режимов смешивания. Компаундирование часто происходит при повышенных температурах и давлениях, на весьма сложном оборудовании. В случае необходимости получить топливо высокой морозоустойчивости может понадобиться также и депарафинизация.

В последние десятилетия развитые страны мира уделяют все больше внимания замене традиционного дизельного топлива альтернативным, биологическим. Это горючее, называемое биодизелем, получают из масел различных технических (рапс) и естественных (пальма) культур по сравнительно простой технологии. Неудивительно, что разные мастера – умельцы быстро подхватили эту идею и организовали у себя дома небольшое производство биодизеля для личных нужд. Разберемся же, как происходит переработка растительных масел в горючее, и каким образом можно наладить данный процесс в домашних условиях.

Как производится дизельное биотопливо?

Сырьем для этого вида топлива могут служить любые культуры, из которых получают большое количество растительного масла. Чаще всего это рапс и соя, их переработка дает максимальный выход сырья и, соответственно, конечного продукта в виде биодизеля.

В дело идут и животные жиры, являющиеся отходами мясокомбинатов, кожевенных заводов и других предприятий. Также годятся перегоревшие растительные масла из ресторанов и прочих заведений общественного питания.

Следует отметить, что биодизель из масла растительного и животного происхождения производится по относительно простой технологии. Основные этапы технологического процесса выглядят следующим образом:

- грубая и тонкая очистка сырья (масла) от мельчайших примесей;

- смешивание масла и метилового спирта с добавлением щелочного катализатора в реакторе. Пропорции сырья и метанола – 9: 1, катализатором служит гидроксид натрия или калия;

- нагрев до 60 °С и перемешивание при этой температуре в течении примерно 2 часов. Этап носит название этерификации;

- полученная субстанция отстаивается в отдельной емкости и расслаивается на 2 вещества – глицериновая фракция и собственно биодизель;

- вещества разделяются в сепараторе, после чего горючее проходит термическую обработку с целью выпаривания из него воды.

Примечание. Глицериновая фаза – это еще не чистый глицерин, для его выделения субстанцию надо дополнительно переработать. Так что схема полного цикла выглядит куда сложнее:

Технологическое оборудование для производства биодизеля тоже не отличается высокой сложностью и представляет собой несколько емкостей, соединенных между собой трубопроводами, а также насосы – главный и несколько дозирующих. Поскольку на предприятиях все этапы автоматизированы, то реактор и другие резервуары оборудованы датчиками температуры и уровня, а насосами управляет контроллер. Все данные о протекающем процессе выводятся на дисплей оператора.

Производство в домашних условиях

Первая и одна из главных проблем – где взять достаточное количество сырья. Хорошо, если вы фермер и выращиваете рапс либо являетесь владельцем ресторана, где остаются отходы растительных жиров. Если же доступа к источнику недорогого сырья у вас нет, то и делать биодизель своими руками вы не сможете. Покупать масла будет нерентабельно, особенно учитывая проблему вторую – качество топлива.

Чтобы смело использовать в любых автомобилях или отопительных котлах произведенный в домашних условиях биодизель, надо обеспечить качество продукта. Иначе вы столкнетесь с бесконечными ремонтами и очистками ваших двигателей и форсунок котлов. А для этого технология должна быть организована и выверена на высоком, а не кустарном уровне. В свою очередь, это приведет к тем же затратам, чья окупаемость – под вопросом.

С низким качеством биодизеля могут на долгое время примириться старые автомобили и трактора с неприхотливыми двигателями и топливными системами. То же касается отопительных капельных печей и котлов с горелкой Баббингтона, нетребовательных к качеству горючего. На этот случай подойдет простейшая установка для производства биодизеля, при других раскладах технологию придется усложнить. Итак, для сборки установки потребуется:

- 3 емкости из пластика, 2 из них большие и одна поменьше;

- 5 шаровых кранов;

- трубы и фитинги (тройники, колена);

- электрический ТЭН с терморегулятором;

- насос.

Чтобы освоить производство биодизеля в домашних условиях, надо установить емкости на металлические подставки горловиной вниз, а сверху проделать закрывающиеся отверстия для заливки компонентов. Можно использовать и металлические бочки или самодельные баки из стальных труб большого диаметра. Внизу каждого сосуда надо приделать штуцер, а к нему прикрутить кран, после чего соединить все элементы между собой трубами, как показано на рисунке:

Средняя емкость будет служить реактором, куда необходимо встроить ТЭН. В другой большой бак заливается масло, а в малый – метиловый спирт. Предварительно к метанолу добавляется каустическая сода, играющая роль катализатора. Открыв краны таким образом, чтобы вещества из вспомогательных емкостей попадали в реактор, включается насос и ТЭН, чей термостат настроен на температуру 60 °С.

В видеоролике ведущий программы Top Gear Джереми Кларксон рассказывает и показывает, как сделать биодизель в домашних условиях :

О плюсах и минусах биодизеля

Основная масса достоинств этого вида горючего относится к снижению выбросов в окружающую среду. Если смотреть на вопрос глобально, то количество углекислого газа, образовавшегося при сгорании топлива, теоретически равняется тому объему, что потребили из воздуха масличные культуры. Можно считать, что выдерживается баланс, но только при сжигании биодизеля в котлах, их КПД довольно высок. А вот эффективность ДВС – всего 60%, там помимо углекислого образуется и угарный газ, загрязняющий атмосферу.

В составе топлива очень мало серы, из-за чего использование биодизеля наносит куда меньший вред окружающей среде. При попадании в воду горючее не загрязняет ее, а постепенно разлагается микроорганизмами. Ну и двигатель на растительной солярке работает лучше, ибо его цетановое число (51) выше, чем нефтяного топлива (42-45). Из минусов стоит отметить:

- более высокую стоимость по сравнению с традиционным горючим;

- невозможность длительного хранения, спустя 3 месяца начинается процесс его разложения;

- большие посевные площади для выращивания сырья.

При производстве своими руками образуются технологические отходы биодизеля в виде глицериновой фазы, которые невозможно переработать в домашних условиях. Да и само топливо, добытое дома, не сравнится по качеству с заводским и может создать много проблем во время эксплуатации ДВС. Поэтому умельцам, занимающимся этим делом, можно посоветовать как можно тщательнее фильтровать масло перед загрузкой в бак, это касается и конечного продукта.

Заключение

Как выяснилось, изготовление биодизеля не такое уж и простое дело, как может показаться. Особенно если ориентироваться на советы, взятые из интернета. Это вовсе не значит, что домашнее производство горючего невозможно, просто оно потребует значительных вложений и усилий.